服務熱線

4001105686

產品概述

冷卻噴霧造粒機是一種通過霧化技術將液態物料轉化為固態顆粒,并利用冷卻介質快速定型的設備,廣泛應用于化工、食品、醫藥、環保等領域。其核心價值在于解決高溫敏感物料的造粒難題,同時實現物料的連續化、自動化處理。

產品特點

1、用環境空氣冷卻的流化床冷卻裝置適宜于二段冷卻方式,也可選用帶冷輸送空氣的氣動輸送系統。

2、設計選定還要基于成品顆粒大小的要求,可以從細顆粒、粗顆粒到更粗顆粒粒、粗粒到更粗產品。

工作原理

冷卻噴霧造粒的本質是 “霧化→冷卻→固化→分離” 的連續過程,通過精準控制霧化效果與冷卻速率,確保顆粒形態、粒徑、密度的均一性。具體工藝步驟如下:

物料預處理

首先將待造粒的物料(如熔融態、溶液態、懸浮態物料)進行預處理:若為高粘度物料,需通過加熱或添加助劑調節粘度(確保霧化流暢);若為溶液 / 懸浮液,需控制固含量(通常 20%-60%,避免堵塞霧化器),并通過過濾器去除雜質(防止損壞設備或影響顆粒純度)。

霧化過程

預處理后的液態物料通過高壓泵(壓力通常 10-30MPa)輸送至造粒塔頂部的霧化器,霧化器將物料破碎為微小的液滴(粒徑通常 50-500μm)。常見霧化器類型包括:

壓力式霧化器:通過噴嘴小孔高速噴出形成液滴,適合中低粘度物料(如鹽水、樹脂溶液);

離心式霧化器:通過高速旋轉的轉盤(轉速 5000-20000r/min)產生離心力破碎物料,適合高粘度物料(如熔融蠟、膏狀物料);

氣流式霧化器:利用壓縮空氣(或惰性氣體)的高速氣流沖擊物料形成液滴,適合熱敏性極強的物料(如醫藥中間體)。

冷卻固化過程

霧化后的液滴從造粒塔頂部下落,與塔內逆向(或并向)流動的冷卻介質充分接觸:

冷卻介質通常為冷空氣、惰性氣體(如氮氣,防止物料氧化)或低溫液體(如乙二醇溶液,適用于超低熔點物料);

液滴在下落過程中快速降溫(冷卻速率可達 100-1000℃/s),內部水分或溶劑快速凝固(或結晶),形成具有一定強度的固態顆粒;

冷卻溫度需精準控制:通常低于物料的凝固點 5-15℃(如石蠟類物料凝固點 50-70℃,冷卻介質溫度控制在 35-55℃),避免顆粒過脆或粘連。

分離與后處理

固化后的顆粒隨冷卻介質進入分離系統:

采用旋風分離器分離大部分顆粒(適合粒徑>50μm 的顆粒);

細粉(粒徑<50μm)通過布袋除塵器或靜電除塵器收集(提高物料回收率,通常>98%);

分離后的顆粒根據需求進行篩分(控制粒徑分布,如 100-200μm)、干燥(去除殘留溶劑,含水率可降至 0.1% 以下)或包膜處理(改善顆粒流動性或穩定性)。

產品演示

技術特點

1、單獨設計的渦流空氣分配器,依據空氣動力學和流體力學基本原理,強化了冷空氣與熱熔霧滴之間的質熱交換,同時系統進風采用逆-并流方式,保證熱熔霧滴被冷空氣充分有效冷卻,完成冷卻造粒過程。

2、造粒塔采用夾套風冷裝置,確保造粒塔內壁不發生物料的“熱熔掛壁”現象。

3、“低帽式”排風結構裝置,保證90%以上的成品在造粒塔底部獲得收集,僅有少量微粉進入旋風分離器,減輕了旋風分離器的氣固分離壓力。

4、進入造粒塔系統的空氣全部經過初、中、亞高效三級過濾,凈化等級達到三十萬級以上。

5、造粒塔內壁、出粉管道、旋風分離器材質選用SUS304/BA鏡面不銹鋼板材,焊縫處理全部采用氬氣保護焊接,焊縫磨平拋光,拋光精度達到0.3μ,有效防止管路“積粉積料”現象。出粉管路及旋風分離器設有快開式清洗口,便于拆裝、清洗、消毒和殺菌,完全符合食品衛生要求。

6、產品回收系統配有二次流化床冷卻干燥裝置,對完成噴霧造粒的微粉進行再冷卻再干燥,經充分冷卻干燥的成品流動性好,溫度低,可以直接進行包裝。

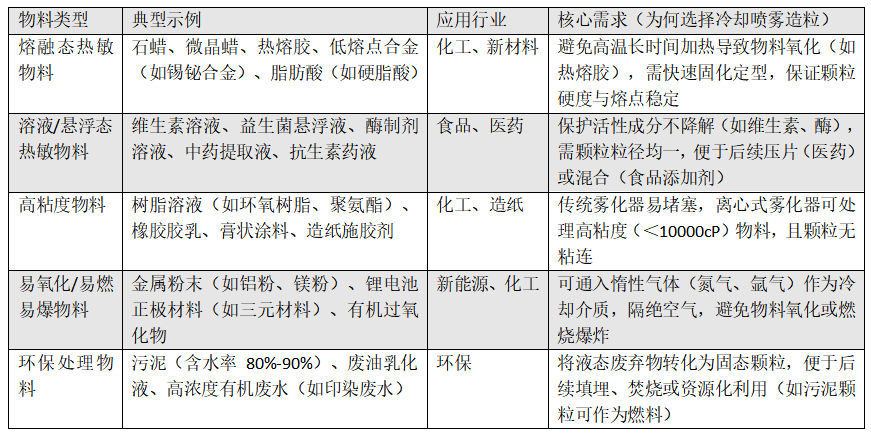

適用物料

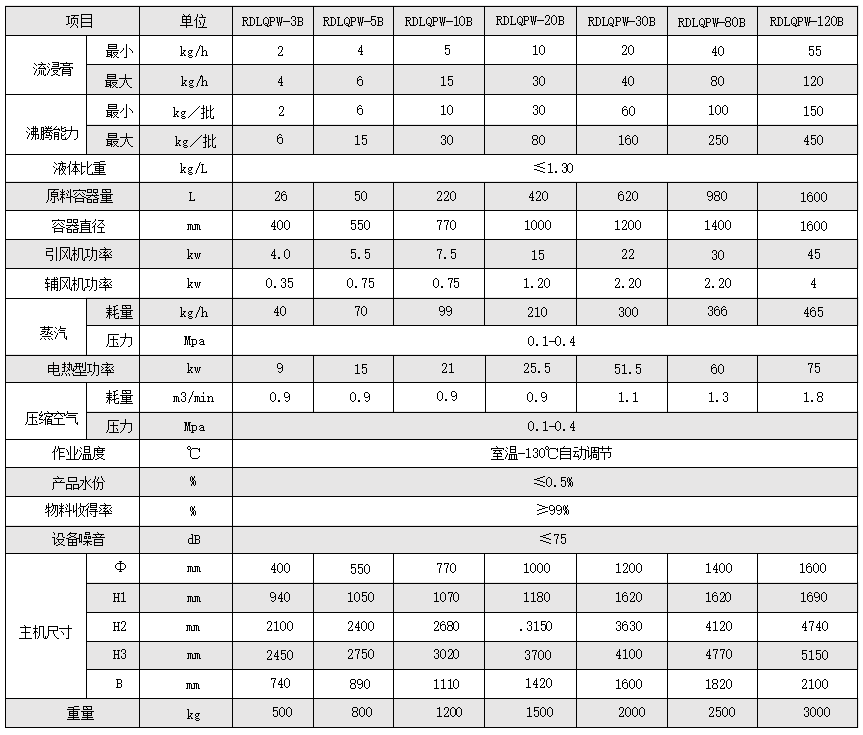

技術參數

上一篇:RDGP系列冷卻滾筒刮片機

24小時免費咨詢

請輸入您的聯系電話,座機請加區號